Окалина

железная вторичная - мелкодисперсный материал, состоящий из чешуек железной

окалины (FeO, оксид железа (II) ), образующейся в процессе проката металла.

Средний размер частиц - 0,1 мм (60%), 0,01 мм (6-8%), 0,6 мм (5-8%), твердость

частиц по Моосу 7-8 ед., средний насыпной вес сухой и чистой окалины - 2,8

т/м3. Прокатная окалина промасленная (вторичная прокатная окалина) -

пластилинообразный материал, состоящий из: окалины; масла (смесь масел

применяемых для горячей смазки прокатных валков и механизмов прокатного стана)

- 15-35%, среднее расчетное 25%; воды (смыв налипшей массы, хранение на

открытом воздухе) - 4-12%, среднее расчетное 6%. Суть водного

моющего раствора - смесь моющих средств, эмульгаторов и антиэмульгаторов,

которая очень эффективно растворяет жиромасляные соединения, и при отстаивании

выделяет растворенное масло в неизменном виде, т.е. раствор на 99,5%

регенерируется. Дальше масло сливают с поверхности, а раствор пускается снова

на обесжирку. Система действует в непрерывном режиме. За счет 2х емкостей - в

одной отстаивается, со второй работают. Корректируется концентрация раствора,

т.к. часть "химии" уносится с обезжиренным продуктом и соднержание

щелочи, путем добавки свежего моющего концентрата и щелочи в рабочий раствор.

Опыт использования таких растворов - очень большой - как минимум весь автопром

(обесжирка перед покраской).

Суть

микроэмульсии - при определенных условиях мелкие твердые частицы при смешивании

с маслом и водным моющим раствором образуют взвесь состоящую из 6! слоев воды,

масла, и молекул моющего вокруг каждой твердой частицы. Фактически такая

система храниться до «плюс» бесконечности и не расслаивается, пока один из

компонентов системы не уберется хим. путем (вода высохнет, окалина окислится,

масло бактерии скушают)... Разрушить такую систему можно только очень

интенсивным физическим воздействием - т.е. воздействием, которое разрушит шарик

эмульсии (порядка 0,11мм). Обычно это или истирание (вибромельница отпадает -

она почему - то в присутствии масла не работает) или частичное испарение воды

(разбрызгивание горячего раствора через форсунки).

При опыте по

перемешиванию окалины с моющим раствором в бетономешалке (см. ниже) - даже при

соотношении окалина к раствору 1 к 3, через месяц после перемешивания в 1 л

раствора плавало 300-500 г окалины!!!

Суть

магнитной катушки - в статоре 3х фазного двигателя образуется магнитное поле,

движущееся по кругу, причем если катушки подключать через диоды (срезаем

верхнюю часть синусоиды,... ну или нижнюю...) то поле это пульсирует с частотой

25 Гц, интенсивно перемещая (шевеля, вибрируя - в зависимости от размера)

мелкие магнитные объекты находящиеся в этом поле. Стенки трубы находящиеся в

статоре - должны быть немагнитные, что естественно, иначе экранируется воздействие.

Основная проблема - наличие мертвого пространства (отсутствие магнитного поля)

при диаметре (рабочем) катушки более 80 мм, возможно 115мм. Т.е. невозможность

сделать реактор большого объема. Вычитанная случайно в литературе ссылка на АВС

(аппараты вихревого слоя) привела к тому, что АВС это и есть заново

изобретаемый велосипед с катушками, и в сфере применения аппаратов - именно

разрушение эмульсий (попытка обработать молоко, а это эмульсия жира в воде,

привела к тому, что разработчики замучились выковыривать творог из аппарата).

Только вместо заполнения окалиной рабочей камеры разработчики поступили проще -

заполнили рабочую камеру стальными иглами, диаметром около 2х мм, и длинной на

всю камеру. Иглы очень интенсивно движутся и обрабатывают пропускаемый

материал.

Известные

попытки обезмасливания: 1) Выжигание, для получения окалины как товарного

продукта. Место проведения г. Кривой Рог. Результат большей частью

отрицательный - окалина выжигается во вращающейся печи, причем подается только

топливо на распалку и воздух - много окалины сгорает (оксид железа II может

окисляться до оксида железа III - ржавчины, очень мелкая окалина полученная

хим. путем самовозгорается), много необожженного масла, много сажи - окалина с

высоким содержанием сажи не брикетируется - цементу сажа мешает.

2)

Обезжиривание моющим раствором в бетономешалке принудительного типа с

вертикальным валом - система работает, но образуется взвесь окалины в воде,

которая сохраняется в течении нескольких месяцев. Тут происходит процесс

образования "микроэмульсии", которую очень сложно разрушить, без

добавления хим. реактивов (типа кислоты), а при добавлении хим. реактивов

портится (невозможно регенерировать) моющий раствор.

3)

Обезжиривание при помощи органических растворителей - при активном

перемешивании возможно, но очень огнеопасно, т.к. для регенерации растворителя

смесь растворителя и масла надо перегонять. Проблема - окалину надо хранить в

защищенных бункерах, с системой выветривания паров растворителя. Сложно это

все...

4)

Обезжиривание помещением окалины в статор эл. двигателя с обрезанием пол фазы

диодами. Окалина помещалась в стеклянный (латунный) цилиндр, снизу был фильтр

(вата), сверху лился раствор - 4,5х от объема окалины. При времени проведения

опыта 40-50 сек, окалины обезмасливалась с 35% до 0,001% при органическом

растворителе или с 35% до 0,5% при водном моющем растворе. Остановилось все это

тогда, когда узнали про "мертвую" зону в магнитном поле катушек

большого диаметра. А делать реактор из 100 статоров 6ти кВтных двигателей не

захотелось,...почему то.

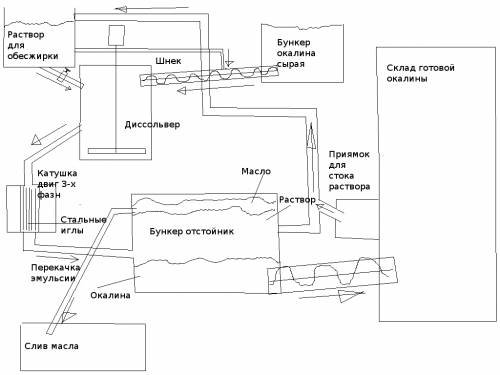

Предполагаемая

схема цеха по обезмасливанию окалины.

См. рисунок

- схему.

Основные

элементы: диссольвер, работающий в непрерывном режиме;

магнитная

катушка, обрабатывающая эмульсию из диссольвера;

отстойник

для раствора 2 шт (на рис. только 1);

склад

свежеобработанной окалины.

Общий

принцип.

Из бункера

для промасленной окалины шнеком с регулируемыми оборотами окалина подается в

дежу диссольвера. В шнек для снижения его усилий непрерывно впрыскивается

рабочий раствор, возможно даже область перед шнеком в бункере поливается

раствором - в зависимости от консистенции окалины (зимой совсем пластилин,

летом как оч. мягкий пластилин).

В дежу

непрерывно льется рабочий раствор моющего, количество подаваемой окалины и

раствора зависит от объема дежи, скорее всего на 100 л дежи 0,8-2 кг окалины в

1 мин, и 1 к 3-5 раствора от объема окалины. В средней части дежи перемешанный

раствор непрерывно отбирается и проходит через реактор состоящий из катушки

(скорее всего 7 кВт двигатель, надо смотреть диаметр статора, возможно 2

последовательные катушки по 3,7 кВт). Реактор заполнен электродами 2кой (мягкое

железо обладает оч. хорошими магнитными свойствами и дешево при замене).

Раствор

попадает в бункер отстойник, где окалины выпадает в осадок, масло всплывает, а

раствор корректируется. Из параллельного бункера раствор перекачивается в

емкость для рабочего раствора.

Окалина перемещается

на склад для вылеживания, где с нее лишний раствор стекает (так стекает с нее

лишнее масло на заводе, она выходит из цеха с содержанием масла 200-300%, потом

вылеживается в отстойниках) в приямок, откуда его перекачиваем в работу.

Стекает достаточно быстро, Меньше 2х суток, до удовлетворительной влажности.

Вот общее

описание процесса, вроде достаточно, для того чтоб понять какое это

"грязное" дело.

В случае заинтересованности в организации производства - окажем посильную консультационную помощь.

|